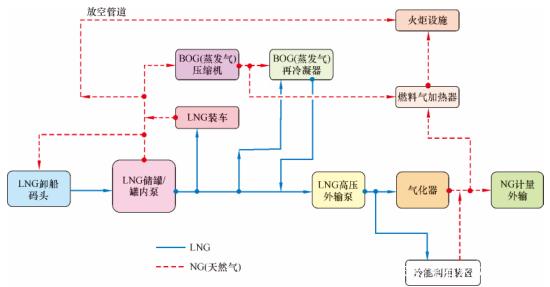

L-CNG加注站是一種將液化天然氣(LNG)轉化為壓縮天然氣(CNG)并為車輛加注的設施。其工藝流程以LNG低溫常壓儲罐為核心,集儲存、增壓、氣化、壓縮與加注于一體,實現了清潔能源的高效轉換與利用。以下是其核心工藝流程的詳細解析。

一、 核心設備:LNG低溫常壓儲罐

LNG低溫常壓儲罐是整個加注站的“心臟”,用于長期安全儲存-162°C的液化天然氣。它通常采用雙層金屬真空粉末絕熱結構,內罐儲存LNG,外罐與內罐之間為絕熱層和真空層,有效阻止外部熱量傳入,維持LNG的低溫液態。儲罐設計壓力接近常壓,頂部設有安全泄放裝置,確保儲存在超溫、超壓情況下的絕對安全。

二、 主體工藝流程

整個工藝流程可概括為“儲存—增壓—氣化—壓縮—加注”五個主要環節,形成一個連續的閉環系統。

1. LNG儲存與供應

來自槽車的LNG通過卸車增壓器與儲罐壓差,被輸送至站內的LNG低溫常壓儲罐中儲存。儲罐為后續所有工藝環節提供穩定、連續的LNG原料。

2. LNG增壓

儲罐內的LNG通過儲罐自增壓系統(或獨立的低溫潛液泵)被加壓。自增壓系統利用一部分LNG通過氣化器氣化后返回儲罐頂部氣相空間,提高罐內壓力,從而將液態LNG壓出。使用低溫泵則能提供更高、更穩定的排出壓力。增壓后的LNG為進入氣化器做好準備。

3. LNG氣化(相變)

增壓后的低溫LNG進入空溫式氣化器(主氣化器)。氣化器通常采用翅片管結構,利用環境空氣的自然對流吸收熱量,使LNG溫度升高并發生相變,轉化為常溫(約-5°C至10°C)的氣態天然氣(NG)。此過程為物理吸熱過程,無需額外能源消耗,節能環保。在環境溫度極低時,可啟動水浴式復熱器等輔助加熱設備,保證氣化效果。

4. NG壓縮與儲存

氣化后的常溫天然氣壓力仍然較低(通常為0.6-1.0 MPa),需經CNG壓縮機進行多級壓縮,將壓力提升至CNG儲氣瓶組或儲氣井所需的高壓(通常為25 MPa)。壓縮后的高壓天然氣被輸送至CNG儲氣系統(順序控制盤、高壓儲氣瓶組等)中儲存,等待加注。

5. CNG加注

當車輛需要加氣時,通過CNG加氣機,按照“慢充”(優先使用儲氣系統低壓氣體)和“快充”(壓縮機直接輸出)相結合的順序,將高壓CNG安全、準確、快速地加注到車輛儲氣瓶中。加氣機配備精密流量計、安全閥和緊急切斷閥,確保計費準確與操作安全。

三、 工藝流程特點與優勢

- 能源清潔高效:源頭使用LNG,經過物理過程轉化為CNG,全過程無污染排放。

- 工藝鏈完整:集液化天然氣的低溫儲存與氣化、壓縮于一體,占地面積相對較小。

- 核心依賴氣化:空溫氣化的效率直接影響站的整體運行能耗與經濟性。

- 安全要求極高:涉及低溫、高壓、易燃介質,從儲罐到管道均需嚴格的安全設計、監控與維護。

四、 安全與控制系統

整個工藝流程由中央控制系統集中監控,實時監測儲罐液位、壓力、溫度,以及壓縮機、加氣機等關鍵設備的運行狀態。系統配備完善的ESD緊急停車、泄漏報警、火災報警及聯鎖切斷裝置,確保任何異常情況下都能迅速響應,保障站區安全。

###

L-CNG加注站的工藝流程,以LNG低溫常壓儲罐為起點和儲存核心,通過一系列物理狀態的轉變與壓力提升,最終為CNG車輛提供燃料。該工藝巧妙地將LNG的儲運優勢與CNG的終端使用需求相結合,是天然氣在交通能源領域應用的重要技術路徑,對推動綠色交通發展具有顯著意義。